文章摘要:以生产调度为核心的智能制造协同优化与高效运行体系,是面向复杂制造场景实现资源最优配置、过程可控执行与系统自适应演进的重要方法论。本文围绕数据驱动、模型协同、平台支撑与组织机制四个层面,系统阐述以生产调度为枢纽的创新研究路径,强调通过多源数据融合、跨层级模型联动、平台化工具链建设以及运行机制的制度化设计,打通计划、执行与反馈的闭环,推动制造系统从局部最优走向全局最优。文章从方法体系、技术路线与实践落地三个维度展开论证,旨在为企业构建可扩展、可演化、可复制的高效运行体系提供可操作的思路与框架。

一、数据驱动调度优化

在智能制造环境中,生产调度不再仅依赖经验规则,而是逐步转向以数据为核心的科学决策。通过对订单、工艺、设备、物流与质量等多源数据的采集与治理,调度模型能够获得更加真实的系统状态描述,从而在约束条件复杂、扰动频繁的场景下做出稳健决策。这种以数据为底座的调度方式,既提升了决策精度,也为后续协同优化奠定了统一语义基础。

数据驱动并不等同于简单的统计分析,而是需要构建从感知到认知的完整链路。通过工业物联网实现状态实时感知,借助数据清洗与特征工程提升信息质量,再以机器学习与运筹优化相结合的方式形成混合求解框架,可以在保证可解释性的同时获得更高的求解效率。这种方法能够有效应对生产波动,减少计划频繁重排带来的系统震荡。

在实际应用中,数据资产的价值还体现在对历史经验的沉淀与复用。通过构建调度知识库与案例库,将不同工况下的最优或次优策略进行结构化存储,可以为新任务提供启发式初解,缩短求解时间并降低计算成本。数据驱动的调度体系由此从“被动响应”走向“主动预判”,逐步形成自我学习与持续优化的能力。

需要注意的是,数据驱动的前提是数据可信与流程可控。因此,企业应同步推进主数据治理、接口标准化与数据安全机制建设,避免因数据孤岛或质量缺陷导致模型失效。只有在可靠的数据基础之上,调度优化才能真正成为协同运行的中枢神经。

二、模型协同决策机制

以生产调度为核心的协同优化,必然涉及多层级、多尺度模型之间的联动问题。战略层关注产能配置与网络布局,战术层侧重主生产计划与物料平衡,执行层则聚焦车间排程与作业控制。若各层模型割裂运行,往往会造成目标不一致与资源错配,因此构建模型协同决策机制成为关键。

模型协同的核心在于统一目标函数与约束表达,通过分解与协调相结合的方式实现全局最优近似。常见做法是采用分层规划或多代理协同框架,在保持各层模型独立性的同时,通过价格信号、惩罚因子或滚动反馈实现信息交互。这种机制既能降低单一模型的复杂度,又能保证系统层面的收敛性与稳定性。

在复杂制造系统中,不确定性是常态而非例外。为此,需要在协同模型中引入鲁棒优化与随机规划思想,对关键参数的波动进行情景化建模,并在调度层面预留弹性资源与缓冲策略。通过仿真与数字孪生技术对多方案进行评估,可以在决策前识别潜在风险,从而提升整体运行的可靠性。

模型协同还应注重人机协作的角色分工。对于高度结构化的问题,算法可以承担主要决策任务;而对于涉及战略判断与价值权衡的情形,则需要管理者参与目标设定与结果审核。通过可视化与可解释模型的支持,协同决策能够在效率与透明度之间取得平衡。

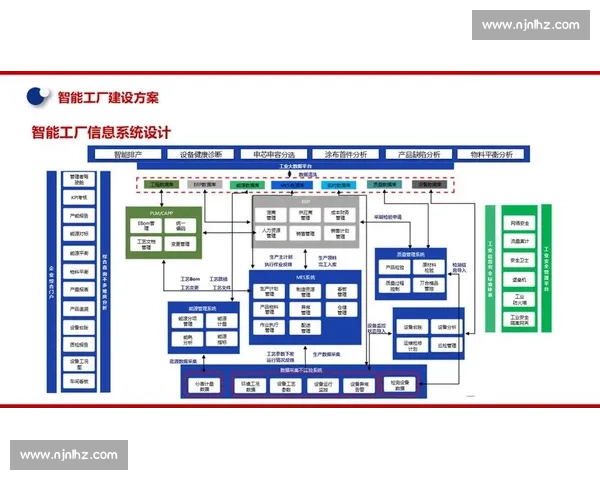

三、平台化运行支撑

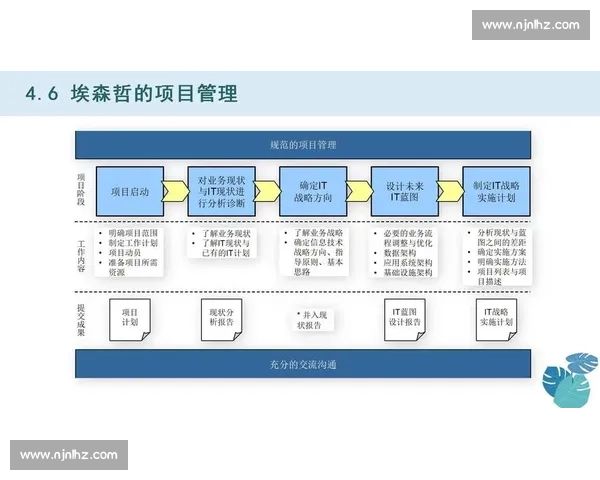

要将调度为核心的协同优化方法落地,离不开平台化的技术支撑。统一的平台可以整合计划、执行、监控与分析等功能模块,形成贯穿业务全流程的数字主线,从而避免系统烟囱式建设带来的重复投入与信息割裂。平台化不仅是技术选择,更是运行模式的重构。

在架构设计上,平台应采用服务化与模块化思路,将调度引擎、数据服务、仿真评估与可视化组件进行解耦,通过标准接口实现灵活组合。这种设计有利于快速引入新算法或新业务场景,也便于在不同工厂或产线间复制推广,降低长期运维成本。

平台的价值还体现在对运行数据的持续沉淀与复盘能力。通过构建指标体系与事件追溯机制,可以对计划偏差、执行瓶颈与资源利用率进行量化分析,并将改进建议反馈到模型参数与业务规则中,形成“平台支撑—运行评估—策略优化”的闭环改进流程。

同时,平台建设应充分考虑用户体验与组织协同需求。通过角色化界面与权限管理,将复杂的调度逻辑封装为可操作的业务流程,可以降低一线人员的使用门槛,提升跨部门协同效率,使技术创新真正转化为管理效能的提升。

四、组织机制与实践落地

任何技术体系的成功实施,都离不开与之匹配的组织机制。以生产调度为核心的协同优化,要求企业在组织层面打破计划、生产、物流与质量之间的边界,建立以流程绩效为导向的协同工作模式。通过明确责任分工与协同接口,可以减少部门博弈对系统效率的损耗。

在推进路径上,宜采取“试点先行、逐步推广”的策略。先选择数据基础较好、流程相对稳定的产线进行验证,通过量化指标展示调度优化带来的收益,再逐步扩展到更复杂的业务单元。这种渐进式实施有助于降低变革阻力,并为模型与平台的迭代提供真实反馈。

人才与能力建设同样不可忽视。企业需要培养既懂业务又懂数据与算法的复合型团队,通过持续培训与外部合作提升方法应用水平。同时,应建立以数据说话、以模型验证为特征的决策文化,使协同优化从项目行为转变为日常运行的内生机制。

在实践中,还需关注标准与规范的沉淀。将成功经验转化为流程模板、参数库与评估准则,可以提高复制效率并降低个体依赖度,从而推动以调度为核心的高效运行体系在更大范围内稳定运行。

总结:

综上所述,以生产调度为核心的智能制造协同优化与高效运行体系,实质上是一项涵盖数据、模型、平台与组织的系统工程。通过数据驱动提升感知与决策能力,通过模型协同实现多层级目标一致,通过平台化建设保障方法落地,并以组织机制固化运行模式,企业能够逐步构建起可持续演进的运行体系。

面向未来,随着制造系统复杂度与不确定性持续提升,这一体系还需要在开放性与自适应方面不断增强。只有坚持以业务价值为导向、以调度为枢纽进行持续迭代,才能在激烈竞争环境中实现效率、质量与韧性的协同提升,真正迈向高水平的智能制造新阶段。

米兰官网,米兰体育官网,米兰milan官网,米兰milan官方网站,AC米兰